The Výrobná linka blokov AAC spôsobila revolúciu v stavebnom priemysle tým, že poskytuje ľahký, odolný a ekologický stavebný materiál. Bloky z autoklávovaného pórobetónu (AAC) sú široko používané vďaka svojim izolačným vlastnostiam, zníženej hmotnosti a jednoduchosti inštalácie. Pochopenie kritických štádií výrobného procesu je kľúčové pre výrobcov, ktorí sa snažia optimalizovať svoje výrobné linky a zabezpečiť vysokokvalitný výstup.

Príprava surovín

Výroba blokov AAC začína starostlivým výberom a prípravou surovín. Primárne zložky pri výrobe blokov AAC sú:

- Cement: Pôsobí ako spojivo v zmesi.

- Limetkatka: Prispieva k pevnosti a spracovateľnosti bloku.

- Piesok: Poskytuje štruktúru bloku a pomáha dosiahnuť požadovanú hustotu.

- Hliníkový prášok: Zodpovedá za expanziu betónu počas chemickej reakcie.

- voda: Používa sa na aktiváciu zmesi a vytvorenie základnej kaše.

Proporcie materiálu:

Suroviny sú zmiešané v špecifických pomeroch, aby sa zabezpečila správna rovnováha medzi pevnosťou, hustotou a tepelnou izoláciou. Pomery sa môžu mierne líšiť v závislosti od miestnej dostupnosti materiálov, ale typický mix blokov AAC môže vyzerať takto:

| Surovina | množstvo (%) |

|---|---|

| Cement | 50 – 60 % |

| Lime | 10-15% |

| Piesok | 25 – 30 % |

| Hliníkový prášok | 0,05 – 0,1 % |

| Voda | 40 – 45 % |

Kľúčom k úspešnej výrobe blokov AAC je presnosť, s akou sú tieto materiály zmiešané. Akákoľvek odchýlka v pomere môže ovplyvniť hustotu bloku, tepelné vlastnosti a štrukturálnu integritu.

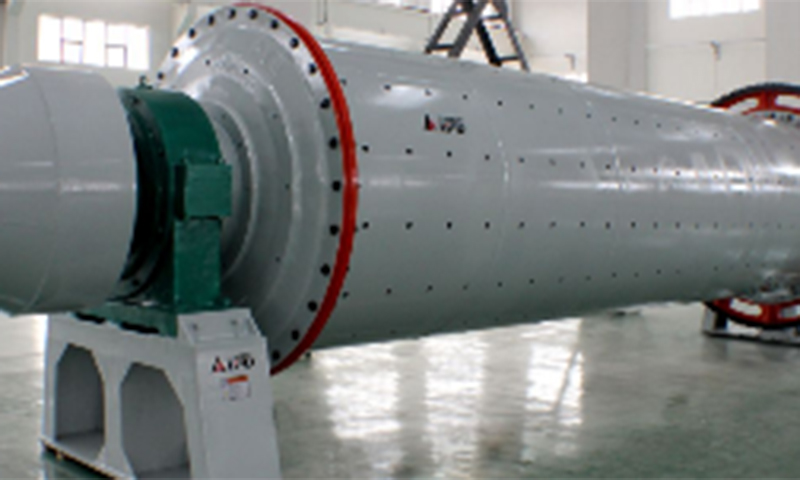

Miešanie a príprava kaše

Akonáhle sú suroviny zhromaždené, ďalším krokom vo výrobnej linke je príprava kaše. Cement, vápno, piesok a voda sa zmiešajú v špecifických pomeroch vo veľkom mixéri. Do suspenzie sa potom pridá hliníkový prášok, ktorý reaguje s vápnom a vodou za vzniku plynného vodíka. Táto chemická reakcia spôsobuje, že zmes stúpa, vytvárajú sa bubliny a výsledkom je penovitá konzistencia.

Táto pena dáva blokom AAC ich ľahké vlastnosti. Zmes sa udržiava v mixéri, kým nedosiahne homogénnu konzistenciu. Kvalita miešania je rozhodujúca pre zabezpečenie jednotnosti konečného produktu.

Lisovanie a odlievanie

Keď kaša dosiahne požadovanú konzistenciu, naleje sa do foriem. Formy sú zvyčajne vyrobené z ocele alebo odolného materiálu, ktorý vydrží vysoké teploty a tlak. Formy sú navrhnuté v rôznych veľkostiach v závislosti od požadovaných rozmerov bloku.

Počas tohto kroku zmes začne tuhnúť a nadobúdať tvar. Formy sa naplnia kašou a prebytočná zmes sa odstráni, aby sa zabezpečila rovnomernosť. Bloky zostávajú vo formách po určitú dobu, aby sa pena mohla roztiahnuť a vytvrdnúť.

Táto fáza je nevyhnutná pre dosiahnutie požadovaných rozmerov a povrchovej úpravy tvárnic. Akékoľvek nezrovnalosti počas formovania môžu ovplyvniť kvalitu konečného produktu.

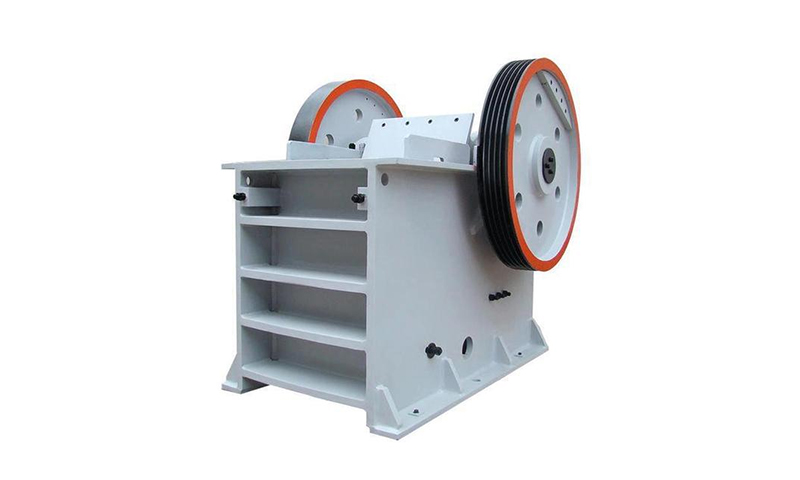

Predtvrdenie a rezanie

Po vytvrdnutí kaše vo formách je čiastočne vytvrdená. Fáza predtvrdnutia umožňuje materiálu dostatočne vytvrdnúť, aby sa s ním dalo bezpečne manipulovať, ale nevytvrdzuje ho úplne. Tento krok zahŕňa ponechanie blokov pri okolitej teplote niekoľko hodín, čo umožní stabilizovať bublinky plynného vodíka.

Keď bloky dosiahnu požadovanú pevnosť, vyberú sa z foriem a narežú sa na požadované veľkosti. Rezanie sa zvyčajne vykonáva pomocou súpravy drôtov alebo píl, čo zaisťuje presnosť a hladké hrany. Proces rezania hrá kľúčovú úlohu pri určovaní konečného tvaru a veľkosti blokov AAC.

Autoklávovanie (proces vytvrdzovania)

Kritickým krokom pri výrobe blokov AAC je autoklávovanie, proces, ktorý zahŕňa vytvrdzovanie blokov pod vysokým tlakom a teplotou. Bloky sú umiestnené vo veľkých autoklávoch, čo sú špecializované komory navrhnuté tak, aby vydržali extrémne vysoké teploty a tlaky. Tento krok je nevyhnutný na to, aby bloky získali ich pevnosť a trvanlivosť.

Autoklávovanie sa vykonáva pri teplotách okolo 180 °C (356 °F) a tlakoch okolo 12 barov. Tento proces vytvrdzovania parou pri vysokom tlaku umožňuje dokončenie chemickej reakcie a premenu surovej kaše na pevnú stabilnú štruktúru.

Počas autoklávovania teplo a tlak transformujú zmes AAC na úplne vytvrdený blok. Tento proces tiež znižuje pórovitosť bloku, vďaka čomu je stabilnejší a odolnejší voči environmentálnym faktorom.

Kontrola kvality a inšpekcia

Akonáhle sú bloky AAC úplne vytvrdené, podrobia sa sérii prísnych kontrol kvality. To zahŕňa testovanie pevnosti, hustoty, tepelnoizolačných vlastností a rozmerovej presnosti. Testovacie metódy môžu zahŕňať:

- Test pevnosti v tlaku: Meria odolnosť bloku voči tlaku.

- Test hustoty: Zabezpečuje, aby blok spĺňal požadované hmotnostné špecifikácie.

- Test tepelnej vodivosti: Kontroluje izolačné vlastnosti bloku.

- Presnosť rozmerov: Zabezpečuje, že bloky spĺňajú špecifikácie požadovanej veľkosti.

Tieto testy sú nevyhnutné na zabezpečenie toho, aby bloky AAC spĺňali priemyselné normy a boli vhodné na použitie v stavebníctve. Všetky bloky, ktoré neprejdú kontrolou kvality, sú buď opätovne spracované, alebo zlikvidované.

Balenie a distribúcia

Po absolvovaní kontroly kvality sú bloky AAC starostlivo zabalené a pripravené na odoslanie. V závislosti od nastavenia výrobnej linky môžu byť bloky zviazané alebo stohované na paletách. Tie sa potom naložia na nákladné autá alebo iné dopravné prostriedky na distribúciu na rôzne stavby alebo dodávateľov.

Balenie zaisťuje, že bloky zostanú počas prepravy neporušené a že budú doručené v dobrom stave konečným používateľom.

Výhody blokov AAC

Výrobná linka blokov AAC vytvára produkt, ktorý ponúka množstvo výhod pre stavebný priemysel. Niektoré z kľúčových výhod blokov AAC zahŕňajú:

- ľahký: Vďaka svojej vzduchom naplnenej štruktúre sú bloky AAC výrazne ľahšie ako tradičné betónové bloky, čím sa znižuje zaťaženie základov budov.

- Tepelná izolácia: Bloky AAC ponúkajú tepelnoizolačné vlastnosti, pomáhajú udržiavať príjemnú vnútornú teplotu a znižujú náklady na energiu.

- Zvuková izolácia: Poskytujú tiež zvukovú izoláciu, vďaka čomu sú ideálne pre obytné a komerčné budovy.

- Požiarna odolnosť: Bloky AAC sú vysoko ohňovzdorné vďaka minerálnemu zloženiu a procesu autoklávovania.

- Ekologické: Výroba AAC blokov spotrebuje menej energie v porovnaní s tradičnými betónovými blokmi a samotný materiál je recyklovateľný a netoxický.

Záver

Výrobná linka blokov AAC je komplexný, ale vysoko efektívny proces, ktorý premieňa suroviny na cenný stavebný zdroj. Od prípravy suroviny až po konečnú fázu vytvrdzovania hrá každý krok zásadnú úlohu pri zabezpečovaní výroby vysokokvalitných, odolných a ekologických blokov AAC. Tieto bloky ponúkajú významné výhody pre stavebný priemysel, vrátane lepšej tepelnej a zvukovej izolácie, zníženej hmotnosti a požiarnej odolnosti.

Pochopenie krokov zahrnutých vo výrobnom procese nielen pomáha výrobcom optimalizovať ich operácie, ale tiež zabezpečuje, že konečný produkt spĺňa vysoké štandardy požadované pre moderné stavebné projekty.

Často kladené otázky (FAQ)

-

Aký je hlavný rozdiel medzi blokmi AAC a tradičnými betónovými blokmi?

- Bloky AAC sú ľahšie, ponúkajú lepšiu tepelnú a zvukovú izoláciu a sú ohňovzdorné, vďaka čomu sú v porovnaní s tradičnými betónovými blokmi vhodnejšie pre potreby moderných stavieb.

-

Ako dlho trvá proces autoklávovania?

- Proces autoklávovania zvyčajne trvá 12 až 14 hodín v závislosti od veľkosti blokov a špecifikácií autoklávu.

-

Sú bloky AAC šetrné k životnému prostrediu?

- Áno, bloky AAC sa považujú za šetrné k životnému prostrediu vďaka ich energeticky efektívnemu výrobnému procesu, nízkej uhlíkovej stope a recyklovateľnosti.

-

Môžu byť bloky AAC použité pre obytné aj komerčné budovy?

- Áno, bloky AAC sú všestranné a vďaka ich pevnosti, izolačným vlastnostiam a ľahkej inštalácii sa dajú použiť v bytovej aj komerčnej výstavbe.

-

Aká je životnosť blokov AAC?

- Bloky AAC sú odolné a majú dlhú životnosť, ktorá pri správnej údržbe zvyčajne trvá niekoľko desaťročí. Sú odolné voči poveternostným vplyvom a ponúkajú štrukturálnu integritu v priebehu času.