Aplikácia technológie inteligentného zvárania vo výrobe zariadení AAC

Proces zvárania v tradičnom AAC Výroba čelí mnohým výzvam, ako je nízka účinnosť, veľká deformácia a nestabilná kvalita. So zavedením technológie inteligentného zvárania sa tieto problémy prekonávajú jeden po druhom. Systém sledovania laserového videnia používaný pri výrobe moderného stroja AAC nám umožňuje zachytiť pozíciu zvaru v reálnom čase prostredníctvom vysoko presných senzorov CCD a dosahovať automatické zváranie s presnosťou na úrovni milimetra so šesťosovými robotmi. Táto technológia zvyšuje účinnosť zvárania o viac ako 40%a zároveň zvyšuje mieru kvalifikácie zvaru na 99,8%.

Pokiaľ ide o zváranie rozsiahlych štrukturálnych častí stroja AAC, inteligentný multimachíny kolaboratívny zvárací systém vykazuje významné výhody. Viaceré zváracie roboty spolupracujú prostredníctvom centrálneho riadiaceho systému na synchronizácii zvárania kľúčových komponentov, ako sú rámce veľkých foriem a autoklávy. Obzvlášť stojí za zmienku o tom, že sa používa aplikácia nového procesu zvárania Pulse MIG. Presným riadením aktuálneho tvaru vlny sa rozsah zóny ovplyvnenej tepelne účinne zníži a deformácia zvárania sa riadi v rámci 1/3 od tradičného procesu, čím sa výrazne zlepšuje presnosť zostavy zariadenia.

Zavedenie inteligentného systému monitorovania kvality zvárania poskytuje spoľahlivé záruky pre výrobu strojov AAC. Identifikačný systém defektu zvárania založený na hlbokom učení môže zistiť spoločné defekty, ako sú póry a inklúzie trosiek v reálnom čase, a presnosť detekcie dosiahne úroveň 0,1 mm. Funkcia úložiska a analýzy zvárania parametrov poskytuje podporu údajov pre optimalizáciu procesu a sledovateľnosť kvality, čím sa kvalita výroby stroja AAC dostane na novú úroveň.

Vylepšenie výkonu zariadenia prinesené vysoko presným spracovaním

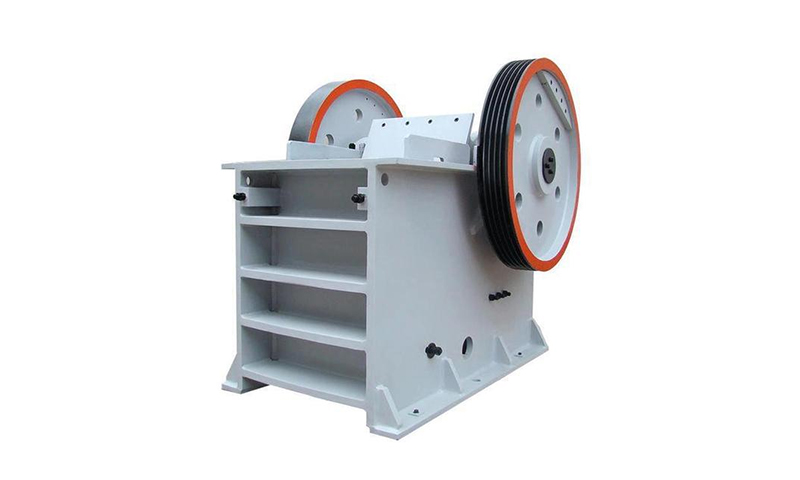

Pracovná presnosť AAC Machine priamo ovplyvňuje kvalitu prevzdušňovaných betónových výrobkov a aplikácia technológie vysoko presných spracovateľských technológií neustále prenáša priemyselné normy. V oblasti spracovania plesní umožnilo zavedenie päťosových spojení obrábacích centier dutiny plesne dosiahnuť 0,02 m/ma a vertikálnosť bočnej dosky sa riadi do 0,05 mm. Táto presnosť spracovania zaisťuje, že odchýlka rozmeru vyprodukovaných betónových blokov nepresahuje ± 1 mm, čo je oveľa lepšie ako národné štandardné požiadavky.

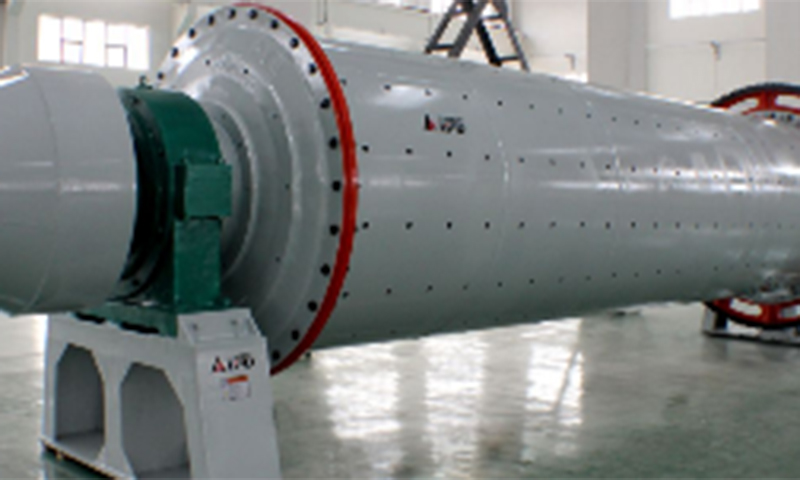

Presné obrábanie kľúčových pohyblivých častí je záruka spoľahlivosti stroja AAC. Hlavné koľajnice a ložiskové sedadlá spracované pomocou technológie mletia nano-mierok sa kombinujú s detekciou laserového interferometra, aby sa zariadenie na dosiahnutie priamky dosiahli 0,01 mm/m. Prevodovka sa používa proces lišty a mletia, chyba tvaru zubov je regulovaná v rámci 3 μm, účinnosť prenosu sa zvýši o 15%a hluk sa zníži o 8 decibelov. Tieto pokroky výrazne rozširujú životnosť stroja AAC, pričom priemerná doba prevádzky bez chybov presahuje 8 000 hodín.

Prielom v technológii kompozitného materiálu pri spracovaní materiálu prináša do stroja AAC nové možnosti*. Nástroje na keramickú zliatinu v kombinácii s technológiou mikro mazania zvyšujú účinnosť rezania materiálov, ktoré je ťažko spracovateľné, ako je liatinová železa s vysokým obsahom chromium, o 50%. Technológia 3D tlače sa začala aplikovať na priamu výrobu komplexných častí tvaru, ako je optimalizovaný návrh miešaných čepelí, ktorých tekutý výkon je o 30% vyšší ako pri tradičných procesoch a má dvojnásobné zvýšenie odporu opotrebenia.

Vplyv inovácií procesu na výkonnosť výrobnej linky AAC

Integrovaná aplikácia inteligentného zvárania a technológie spracovania s vysokou presnosťou umožnila ukazovateľom výkonnosti moderných strojov AAC dosiahnuť kvalitatívny skok. Pokiaľ ide o presnosť rezania, systém rezania oceľových drôtov s kalibráciou laserom môže dosiahnuť presnosť rezania ± 0,5 mm a rýchlosť šrotu sa zníži pod 0,3%. Počas procesu naparovania a chovu, presný systém tesnenia dverí spracovaného v kettle znižuje únik pary o 70% a spotreba energie o 15%.

Významné zvýšenie automatizácie je ďalšou významnou zmenou. Je vybavená odliatinovou platformou s vysokovýkonným servoprórovým systémom, s presnosťou polohy ± 0,1 mm a je vybavená systémom rozpoznávania stroja na dosiahnutie plne automatických látok. Inteligentný logistický systém sleduje každý formovaný produkt prostredníctvom technológie RFID, optimalizuje naparovanie a plánovanie a zvyšuje výrobnú kapacitu výrobnej linky o 25%. Údaje od známeho výrobcu stroja AAC ukazujú, že vybavenie používajúce nové procesy majú 40% zvýšenie účinnosti výroby ako tradičné vybavenie a 18% zníženie spotreby energie na jednotku výrobku.

Prielom boli tiež vyrobené v spoľahlivosti zariadenia. Prostredníctvom konštrukčného dizajnu optimalizovaného analýzou konečných prvkov a kombinovanou s kľúčovými komponentmi presného obrábania sa vibračná amplitúda zariadenia zníži o 60% a prevádzka je stabilnejšia. Monitorovaním kľúčových parametrov môže inteligentný systém prediktívnej údržby upozorniť na potenciálne zlyhania 72 hodín vopred, čo výrazne zníži neplánované prestoje.

Trendy a technologické vyhliadky budúceho vývoja

Technológia výroby strojov AAC sa stále vyvíja. Hĺbková aplikácia digitálnej technológie dvojčiat bude uvedomiť virtuálnu simuláciu a optimalizáciu celého životného cyklu zariadenia. Vytvorením digitálneho dvojča stroja AAC môžu výrobcovia testovať rôzne parametre procesu vo virtuálnom prostredí, čím sa výrazne skracuje cyklus výskumu a vývoja nových výrobkov. Vedúca podniková prax ukazuje, že využívanie digitálnej technológie dvojčiat môže skrátiť čas vývoja nových výrobkov o 40% a znížiť náklady na výrobu skúšok o 50%.

Technológia umelej inteligencie má široké vyhliadky na optimalizáciu procesov. Inteligentný systém rozhodovania o procese založený na veľkých údajoch sa môže nezávisle naučiť a optimalizovať parametre zvárania a spracovateľských ciest a neustále zlepšovať kvalitu výroby stroja AAC. Analýzou údajov o prevádzke zariadenia môžu prediktívne algoritmy údržby presne predpovedať zvyšnú životnosť komponentov a dosiahnuť presnú údržbu.

Kombinácia nových materiálov a nových procesov otvorí nové možnosti. Očakáva sa, že aplikácia kompozitných materiálov zosilnených grafénom zvýši odpor opotrebenia kľúčových komponentov zariadenia o viac ako 3 -krát. Nové procesy zvárania, ako je napríklad zváranie prechodu studeného kovu (CMT), ďalej zníži vplyv zváracieho tepla a zlepší štrukturálnu stabilitu stroja AAC*. Technológia obrábania ultra presnosti sa pohybuje smerom k nanomateriálu a položí základ pre výrobu ďalšej generácie ultra vysokých precíznych strojov AAC.

Inovácia inteligentného zvárania a technológie spracovania s vysokou presnosťou pretvára výrobné normy a úrovne výkonu stroja AAC. Tieto technologické pokroky nielen zlepšujú presnosť a spoľahlivosť samotného zariadenia, ale tiež poskytujú hardvérovú záruku pre skok v kvalite prevzdušňovaných betónových výrobkov. S nepretržitým prielomom v technológii bude stroj AAC určite vstreknúť silnejší impulz do rozvoja industrializácie výstavby a podporí celé odvetvie, aby sa posunul k efektívnejším, presnejším a inteligentnejším smerom.