Ako meracie zariadenie špeciálne pre práškové materiály, špeciálna vlastnosť prášková stupnica je fúzia duálnych atribútov „kontajnera“ a „meranie“. Tradičné meracie nástroje často oddeľujú funkcie držania a váženia, zatiaľ čo prášková stupnica ich integruje do jedného. Môže nielen držať prášok ako kontajner, ale aj úplné váženie súčasne počas procesu nalievania materiálu a následného miešania. Táto bezprostrednosť a integrovaný dizajn ho odlišuje od bežných stupníc platformy, zostatkov alebo skladovacích nádrží. Zo štrukturálneho hľadiska je jadrovou oblasťou práškovej stupnice dočasným úložným priestorom pre materiály a senzačným nosičom pre meranie senzorov. Keď sa prášok naleje, nie je potrebné ho prenášať do iných nástrojov na meranie a telo mierky môže zachytiť zmeny hmotnosti materiálu v reálnom čase prostredníctvom vstavaného senzora. Tento návrh zjednodušuje prevádzkový proces, znižuje problémy zvyškov a lietania, ktoré sa môžu vyskytnúť počas procesu prenosu materiálu, a tak zlepšuje presnosť merania. Vzhľadom na charakteristiky prášku, ktorý sa ľahko aglomerácia a má veľké rozdiely v plynulosti, je nádoba obvykle vybavená miešacím zariadením na udržanie kontinuity merania počas procesu miešania.

Automatická logika váženia

Automatická váhová funkcia práškovej stupnice nie je jednoduché čítanie hmotnosti, ale systém dynamickej odozvy založený na materiálových charakteristikách. Jeho pracovná logika začína od okamihu, keď sa materiál naleje. Keď sa prášok dotýka kontajnera mierky, senzor okamžite začne monitorovanie hmotnosti a vykoná úpravy v reálnom čase podľa predvolenej prahovej hodnoty. V procese miešania je implementácia funkcie automatickej váženia technicky náročnejšia. Prevádzka zmiešavacieho zariadenia bude generovať vibrácie, ktoré môžu interferovať s citlivosťou senzora. Prášková stupnica používa špeciálnu štruktúru absorbujúcu nárazy a algoritmus filtrovania signálu, aby sa minimalizoval vplyv mechanických vibrácií na detekciu hmotnosti. Počas procesu miešania senzor nepretržite zhromažďuje údaje o hmotnosti a eliminuje interferenčný signál generovaný vibráciami prostredníctvom softvérových algoritmov, aby sa zabezpečila stabilita výsledkov váženia. Táto schopnosť udržiavať presnosť merania v dynamických podmienkach je hlavnou výhodou jeho logiky s automatickou váhou a kľúčovou vlastnosťou, ktorá ju odlišuje od statického meracieho zariadenia.

Úvahy o návrhu

Návrh práškovej stupnice musí vyvážiť tri hlavné prvky funkčnosti, bezpečnosti a adaptability. Pokiaľ ide o funkčnosť, je potrebné zabezpečiť, aby rozsah váženia a presnosť spĺňal požiadavky scenára aplikácie. Pri navrhovaní je potrebné zvoliť príslušný typ typu senzora a parametre rozsahu podľa materiálových charakteristík cieľového priemyslu. Dizajn bezpečnosti je zameraný hlavne na fyzikálne a chemické vlastnosti práškov. V prípade korozívnych práškov musí byť vnútorná stena kontajnera vyrobená z materiálov odolných voči kyselinám a alkalickým látkam; V prípade horľavých a výbušných práškov musí mať funkcie proti stanici a explózii. Pečací výkon je tiež dizajnérskym zameraním. Dobré tesnenie môže zabrániť úniku prášku spôsobovať znečistenie životného prostredia alebo zdravotné riziká pre operátorov, pričom sa vyhýba vplyvu vonkajšej vlhkosti a prachu na čistotu materiálu a presnosť merania. Adaptívny dizajn sa odráža v kompatibilite s rôznou práškovou plynulosťou. Prášky so silnou plynulosťou sú náchylné na „striekanie“ a prášky so slabou plynulosťou sú náchylné na aglomeráciu v nádobe. Preto je potrebné uhol sklonu mierkovej nádoby, hladkosť vnútornej steny, rýchlosť miešacieho zariadenia, tvar pádiel atď., Všetci sa musia prispôsobiť podľa toku charakteristík typických materiálov, aby sa zabezpečila plynulosť procesu váženia.

Synergický mechanizmus miešania a váženia práškových váh

Hlavným účelom miešania je eliminovať aglomeráciu prášku a urobiť jednotné zloženie materiálu. Tento proces sa musí vykonávať súčasne s vážením, inak to spôsobí prerušenie merania a ovplyvňuje účinnosť výroby. Aby sa dosiahla synergia, zariadenie musí vyriešiť dva kľúčové problémy: nezasahovanie medzi mechanickými pohybmi a meraním signálov a merania kompenzácie za zmeny v materiálovom stave počas miešania. Pokiaľ ide o mechanickú štruktúru, mieškové zariadenie a nádoba na mierku sú flexibilne pripojené a inštalačná poloha miešaného motora sa vyhýba citlivej ploche snímača na zníženie prenosu vibrácií. Frekvencia vzorkovania senzora je nastavená na oveľa vyššiu ako vibračná frekvencia miešačného zariadenia. Prostredníctvom rýchleho zberu údajov a spracovania spriemerovania sa odfiltruje periodické interferencie vibrácií. Na úrovni softvéru systém vytvorí základnú líniu na základe hmotnostných údajov pred a po začatí miešania. Keď malé množstvo materiálu prilepí na miešanú čepeľ počas procesu miešania, algoritmus bude automaticky kompenzovať túto časť „skrytej hmotnosti“, aby sa zabezpečila presnosť výsledku konečného merania.

Vyhľadávanie produktov

Jazyk

Menu Exit

Priemyselné správy

Domov / Novinky / Priemyselné správy / Prášková stupnica: Technické jadro špeciálneho meracieho kontajnera

Kategórie

Kategórie výrobkov

Priemyselné správy

2025-07-31

Prášková stupnica: Technické jadro špeciálneho meracieho kontajnera

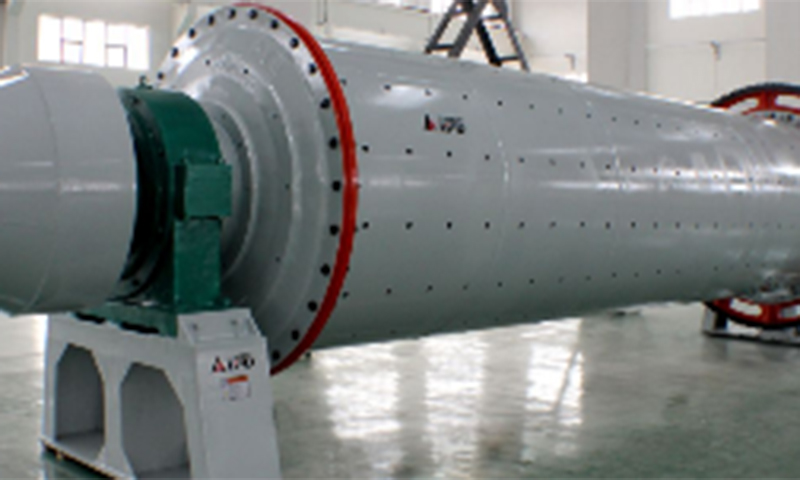

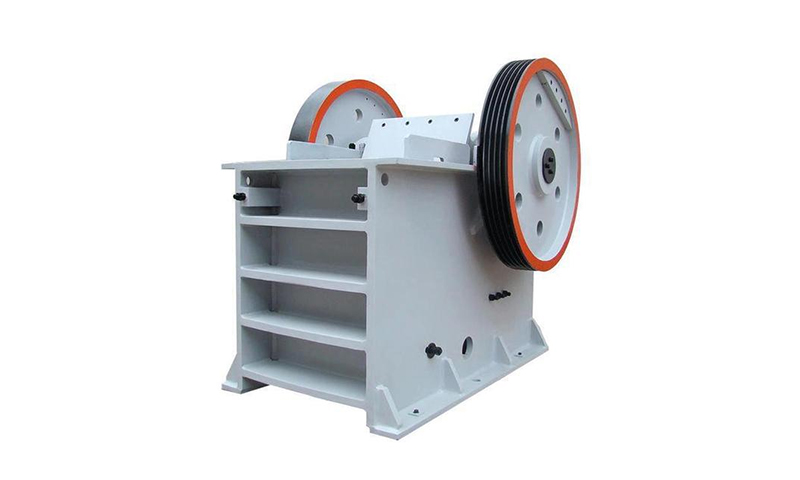

Súvisiace odporúčanie výrobnej linky

Zobraziť všetky

Hľadáte obchodnú príležitosť?

Žiadosť o hovor dnes

-

Tel: +86 138 1503 0264

-

E-mail: [email protected]

-

Add:68 Chunhui East Road, mesto Nandu, mesto Liyang, mesto Changzhou, provincia Jiangsu, Čína

Rýchle prepojenie

Správa