Úvod do výroby blokov AAC

Čo sú to bloky AAC?

Autoklávovaný prevzdušňovaný betón (AAC) je ľahký, prefabrikovaný stavebný materiál, ktorý sa používa v stavebníctve už mnoho rokov. AAC vynájdený v 20. rokoch 20. storočia vo Švédsku je zmes cementu, vápna, kremičitého piesku, sadry a vody, s malým množstvom hliníkového prášku pridaného ako penenie. Táto zmes sa naleje do foriem, kde chemická reakcia medzi hliníkom a ostatnými komponentmi spôsobuje, že sa materiál rozširuje a tvorí bunkovú štruktúru s miliónmi drobných pórov naplnených vzduchom. Tento proces dáva AAC jeho zreteľné ľahké a izolačné vlastnosti. Časť názvu „autoklávovaná“ sa týka vysokotlakového procesu vytvrdzovania pary, ktorý bloky podliehajú, čo im dáva konečnú silu a trvanlivosť.

Výhody používania blokov AAC v stavebníctve

Bloky AAC ponúkajú oproti tradičným stavebným materiálom, ako sú vyhodené hlinené tehly a betónové bloky, množstvo významných výhod.

Ľahké: Ich nízka hustota uľahčuje manipulovanie a prepravu AAC, znižuje náklady na pracovnú silu a zvyšuje rýchlejšiu výstavbu. To tiež znižuje štrukturálne zaťaženie nadácie budovy, ktorá môže náklady v celkovom stavebnom projekte.

Tepelná izolácia: Pórovitá štruktúra AAC naplnená vzduchom poskytuje tepelnú izoláciu. Pomáha to udržiavať stabilnú vnútornú teplotu a znižuje potrebu zahrievania a chladenia, čo vedie k nižšej spotrebe energie a nákladom.

Odolnosť proti požiaru: Bloky AAC sú neprijateľné a vydržia vysoké teploty, čo poskytuje vysokú úroveň požiarnej odolnosti. To zvyšuje bezpečnosť budov postavených s AAC.

Zvuková izolácia: Bunková štruktúra tiež poskytuje dobrú absorpciu zvuku, vďaka čomu je AAC účinná na akustickú izoláciu a pomáha pri znižovaní prenosu hluku.

Ekologické: Výroba blokov AAC využíva menej energie ako výroba tradičných vystrelených tehál. Okrem toho sú vyrobené z ľahko dostupných, netoxických surovín a môžu sa recyklovať. Energetická účinnosť budov vyrobených s AAC tiež prispieva k nižšej uhlíkovej stope.

Odolnosť a odolnosť proti škodcom: Bloky AAC sú odolné voči termitom a iným škodcom, ako aj hnilobou a plesňou, čo zabezpečuje dlhú životnosť štruktúry.

Dopyt po trhu a potenciál rastu pre bloky AAC

Globálny trh s blokmi AAC zažil stály rast, ktorý bol spôsobený niekoľkými faktormi. Rastúce zameranie na zelenú budovu a trvalo udržateľné stavebné postupy zvýšili dopyt po ekologických materiáloch ako AAC. Okrem toho rastúca potreba cenovo dostupného a efektívneho bývania v rozvojových ekonomikách v kombinácii s rastúcim povedomím o výhodách AAC na úsporu energie ďalej podporilo rozširovanie trhu. Vďaka všestrannosti a ľahkému použitiu blokov AAC ich robia vhodné pre širokú škálu aplikácií, od obytných a komerčných budov po priemyselné štruktúry, čo prispieva k ich silnému trhovému potenciálu.

Nastavenie výrobnej linky AAC bloku

Suroviny: Typy a požiadavky na kvalitu

Jadro výroby blokov AAC spočíva v presnej kombinácii jeho surovín. Kvalita a podiel každej zložky priamo ovplyvňujú silu, hustotu a tepelné vlastnosti konečného produktu.

Oxid kremičitý: Toto je hlavná zložka, ktorá poskytuje väčšinu pevnej štruktúry materiálu. Zvyčajne sa získava z vysoko kvalitného oxidu kremičitého piesku, popolčeka (vedľajší produkt uhoľných elektrární) alebo mletú trosku. Obsah oxidu kremičitého by mal byť vysoký a materiál by mal byť jemne zem, aby sa zabezpečila hladká a konzistentná zmes.

Cement: Ako primárne spojivo sa používa obyčajný portlandský cement (OPC) alebo podobný vysokokvalitný cement. Poskytuje počiatočnú pevnosť zmesi pred autokláciou a prispieva k konečnej štrukturálnej integrite blokov.

Vápno: Hydratovaný vápno (hydroxid vápenatý) reaguje so silikou za vzniku hydrátov kremičitanu vápenatého počas procesu autoklávovania. Táto reakcia dáva AAC jeho dlhodobú silu a stabilitu. Použité vápno musí mať vysokú čistotu.

Sadra: Pridá sa malé množstvo sadry na kontrolu času nastavenia kalu a na podporu tvorby potrebnej kryštalickej štruktúry počas vytvrdzovania.

Hliníkový prášok: Toto je kľúčové čelné alebo penové činidlo. Pri zmiešaní s ostatnými komponentmi reaguje s alkalickými prvkami (cement a vápno) na výrobu plynného vodíka. Tento plyn tvorí milióny drobných bublín v celej suspenii, čím vytvára charakteristickú prevzdušňovanú štruktúru bloku AAC. Finess a kvalita hliníkového prášku sú rozhodujúce pre konzistentný proces prevzdušňovania.

Výrobný proces: Podrobné kroky od miešania po vyliečenie

Výroba blokov AAC je kontinuálny, vysoko kontrolovaný proces, ktorý sa dá rozdeliť do niekoľkých hlavných etáp.

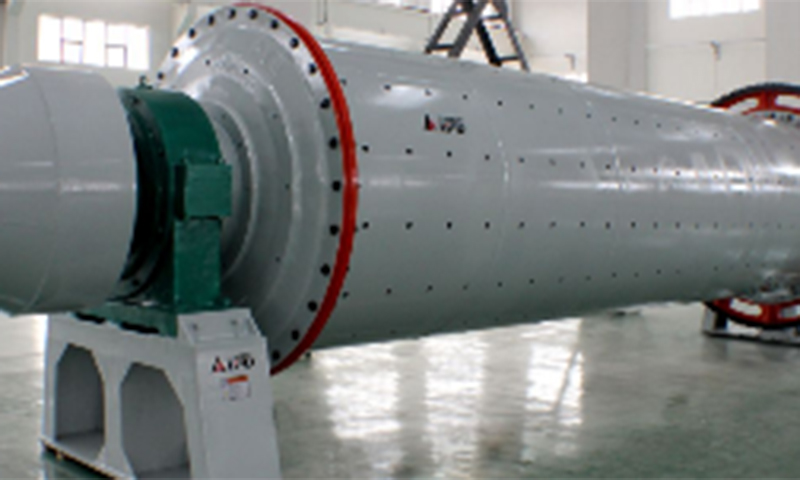

Príprava surovín: Všetky tuhé suroviny, ako sú oxid kremičitý, cement a vápno, sa ukladajú v silách. Oxid kremičitý (piesok alebo popolček) je uzemnený do jemného prášku v guľôčkovom mlyne, aby sa zvýšila jeho reaktivita.

Kalózne miešanie: Pripravené suroviny sa presne odvážia a prepravujú do mixéra. Pridá sa voda a prísady sa dôkladne premiešajú, aby sa vytvorila homogénna kal. Presný pomer každej komponentu je riadený automatizovaným dávkovým systémom, aby sa zabezpečila konzistentnosť.

Nalievanie a prevzdušnenie: Zmiešaná kaša sa nalieva do veľkých oceľových foriem. Potom sa pridá malé množstvo hliníkového prášku, ktorý okamžite začne chemickú reakciu. Produkovaný plynný vodík spôsobuje, že kal, podobne ako cesto, naplní pleseň. Tento proces, známy ako „predoking“, zvyčajne trvá niekoľko hodín.

Rezanie: Akonáhle sa zmes upevnila na „koláč“, ktorý je dostatočne pevný na to, aby sa zvládol, ale stále je dostatočne mäkký na rezanie, opatrne sa zdvihne z formy. Pomocou špecializovaného strihového stroja je veľký koláč presný do požadovaných veľkostí blokov. Toto rezanie je možné vykonať s oceľovými drôtmi alebo kombináciou píl, ktoré zaisťujú hladké povrchy a presné rozmery.

Autoclavovanie (vysokotlakové parné vytvrdzovanie): Bloky rezu sú naložené na vozíky a presunú sa do veľkých autoklávov, ktoré sú v podstate priemyselné tlakové sporáky. Vo vnútri autoklávu sú bloky vystavené vysokotlakovej nasýtenej pary (zvyčajne pri teplotách okolo 190 ° C a tlakom 12-13 bar). Tento vysokotlakový proces vytvrdzovania urýchľuje chemické reakcie, čo dáva AAC blokuje ich konečnú, stabilnú kryštalickú štruktúru a výnimočnú pevnosť.

Oddelenie a balenie: Po dokončení procesu autoklávovania sa bloky odstránia, oddeľujú sa od vozíkov a skontrolujú kvalitu. Potom sa naskladajú na palety, často sa zmršťujú a pripravujú sa na prepravu.

Vybavenie: Prehľad základných strojov

Moderná výrobná linka AAC Block sa spolieha na celý rad špecializovaných strojov na automatizáciu a optimalizáciu každej fázy procesu.

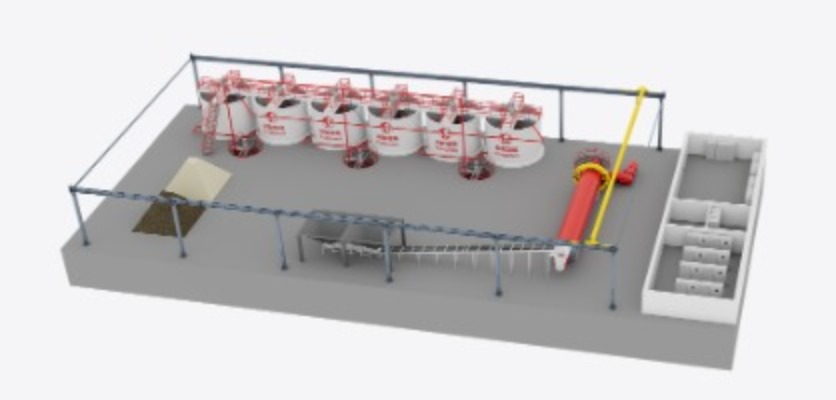

Miešanie a dávajúci systém: To zahŕňa sily na ukladanie surovín, váhy pre presné váženie a veľkokapacitný mixér na vytvorenie kalu.

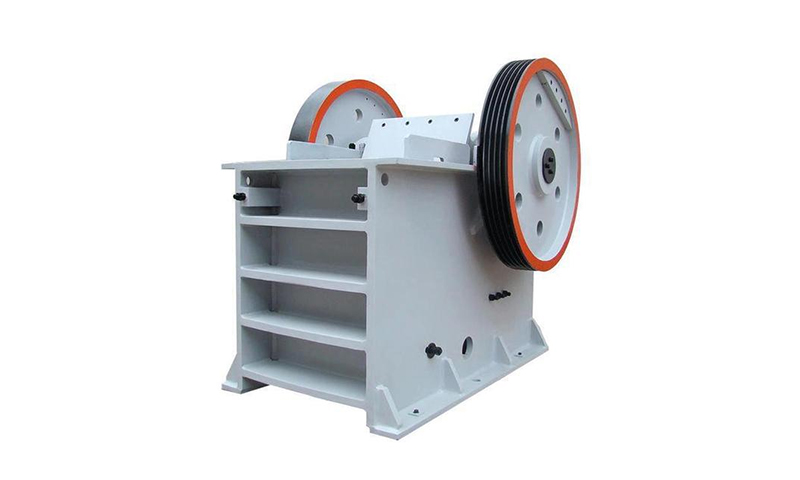

Strihací stroj: Stroj na rezanie veľkého koláča AAC na jednotlivé bloky s vysokou presnosťou.

Formovací systém: Oceľové formy na odlievanie kalu a manipulačný systém na pohyb foriem a stuhnutého koláča.

Autokláve: Jadro továrne, masívne tlakové nádoby, kde sa uskutočňuje vysokotlakové parné vytvrdzovanie.

Zariadenie na manipuláciu s materiálom: Nadheadové žeriavy, prenos automobilov a vozíkov sú nevyhnutné na presun ťažkých foriem a blokov medzi rôznymi fázami výroby.

Základné vybavenie pre výrobu blokov AAC

Miešanie a dávajúci systém

Tento systém je východiskovým bodom výrobného procesu, kde je presnosť prvoradá. Skladá sa z viacerých síl na ukladanie hromadných surovín, ako sú oxid kremičitý, cement a vápno. . Automatizované stupnice a dopravný systém vážia a prepravujú každú komponent v presných proporciách do mixéra. Mixér potom kombinuje tuhé materiály s vodou a inými prísadami, aby sa vytvorila homogénna jednotná kal. Pokročilé systémy používajú počítačové ovládanie, aby sa zabezpečilo, že sa dodržiava správny recept pre každú dávku, ktorá je nevyhnutná pre konzistentnosť produktu.

Strihací stroj: Precision and automation

Po počiatočnom predbežnom nálade sa musí veľký „koláč“ prevzdušňovaného betónu rozrezať na obchodovateľné veľkosti blokov. Rezací stroj je zodpovedný za tento kritický krok. Moderné strihové stroje používajú systém kmitajúcich oceľových drôtov alebo špecializovaných píl na nakrájanie koláča s vysokou presnosťou. Môžu byť naprogramované tak, aby sa súčasne rozrezali bloky rôznych rozmerov, vrátane rôznych dĺžok, šírok a hrúbky. Automatizácia v tejto fáze minimalizuje odpad a zaisťuje, že každý blok spĺňa špecifikácie presnej veľkosti, čo je nevyhnutné pre efektívnosť výstavby a znižovanie práce na mieste.

Formovací stroj: Rôzne typy a kapacity

Formy sú miestom, kde sa vyskytuje počiatočné prevzdušňovanie a tvarovanie zmesi AAC. Sú to zvyčajne veľké obdĺžnikové oceľové rámy. Úlohou formovacieho stroja je naplniť tieto formy čerstvo zmiešanou suspenziou. V závislosti od kapacity továrne to môžu byť manuálne alebo plne automatizované systémy, ktoré efektívne nalievajú a prenášajú formy do oblasti predtrania. Formy sú navrhnuté na rýchle odstránenie, keď koláč dosiahne správnu konzistenciu pre rezanie.

Autokláve: Importance and specifications

Autokláv je pravdepodobne dôležitým zariadením v celom procese. . Je to masívna, valcovitá tlaková nádoba, kde sa uskutočňuje konečné vytvrdzovanie a posilnenie blokov AAC. Bloky sú podrobené vysokotlakovej nasýtenej pary pri teplotách okolo 190 ° C. Toto prostredie spúšťa konečnú chemickú reakciu a premieňa surové zložky na stabilný, odolný materiál s jeho charakteristickou nízkou hustotou a vysokou pevnosťou. Špecifikácie autoklávu, ako je veľkosť a prevádzkový tlak, určujú výrobný objem výroby a kvalitu konečného produktu.

Žeriavy a vybavenie na manipuláciu s materiálom

Vzhľadom na hmotnosť foriem a veľký objem spracovaných blokov je robustný systém manipulácie s materiálom rozhodujúci pre efektívnu prevádzku. To zvyčajne zahŕňa:

Nadzemné žeriavy na zdvíhanie a pohyb veľkých foriem.

Preneste vozidlá na prepravu vozíkov naložených blokmi od reznej plochy do autoklánov.

Vysokozdvižné vozíky alebo automatizované stohovače na presun hotových paletalizovaných blokov do úložných priestorov alebo prepravných oblastí.

Kotol: Stera na vytvrdzovanie

Vysokokapacitný kotol je nevyhnutnou súčasťou autoklatívneho systému. Je zodpovedný za generovanie vysokotlakovej pary potrebnej pre proces vytvrdzovania. Efektívnosť kotla priamo ovplyvňuje spotrebu energie a prevádzkové náklady v továrni. Správna izolácia a dobre udržiavaný systém kotla sú kľúčom k optimalizácii tejto energeticky náročnej časti výrobnej linky.

Výrobná linka AAC blok: Sprievodca krok za krokom

Výroba blokov AAC je fascinujúci proces, ktorý kombinuje chémiu, inžinierstvo a automatizáciu. Moderná výrobná linka organizuje tieto prvky do plynulého toku, od suroviny po hotový produkt.

Príprava surovín

Miešanie

Predbežné vytláčanie

Rezanie

Autoklácia

Oddelenie a balenie

Analýza nákladov na výrobu blokov AAC

Počiatočná investícia: pozemky, stroje a výstavba

Počiatočná investícia na zriadenie AAC bloková výrobná linka Factory je podstatný a zahŕňa niekoľko kľúčových komponentov:

Získavanie pôdy: Veľkosť požadovanej pôdy závisí od plánovanej výrobnej kapacity továrne. Väčšia kapacita si bude vyžadovať viac miesta na skladovanie surovín, výrobné zariadenia, skladovanie hotových tovarov a administratívne budovy.

Výstavba továrne: To zahŕňa náklady na výstavbu hlavnej továrne, sklady na suroviny a hotové výrobky, kotlovú miestnosť, energetickú rozvodňu a administratívny blok.

Stroje a vybavenie: Toto je významná časť počiatočnej investície. Cena sa veľmi líši na základe požadovanej výrobnej kapacity a úrovne automatizácie. Plne automatizovaná vysokokapacitná linka bude podstatne drahšia ako poloautomatická línia s nižšou kapacitou. Náklady zahŕňajú všetky základné vybavenie, ako napríklad dávkový systém, guľový mlyn, mixér, plesne, rezný stroj, autoklávy, kotly a systémy manipulácie s materiálom.

Inštalácia a uvedenie do prevádzky: Náklady na inštaláciu všetkých strojov a uvedenie do prevádzky závodu, aby sa zabezpečilo, že funguje správne a efektívne. To môže zahŕňať aj školenie pre prevádzkových pracovníkov.

Kontingenčný fond: Je múdre vyčleniť časť rozpočtu (zvyčajne 10-15%) pre nepredvídané náklady.

Prevádzkové náklady: suroviny, práca, energia a údržba

Akonáhle je továreň v prevádzke, musí sa pre ziskovosť spravovať samostatná skupina opakujúcich sa nákladov:

Suroviny: Toto je hlavné pretrvávajúce náklady. Náklady na suroviny - silika (piesok alebo popolček), cement, vápno, sadra a hliníkový prášok - sú predmetom kolísania trhu. Zabezpečenie spoľahlivých a nákladovo efektívnych dodávateľov je nevyhnutné.

Práca: Náklady na prenájom a udržanie kvalifikovanej pracovnej sily vrátane inžinierov, prevádzkovateľov strojov, technikov a administratívnych pracovníkov. Automatizovanejšia výrobná linka môže vyžadovať menej robotníkov, ale vysoko kvalifikovanejších technických pracovníkov.

Energia: Výroba AAC je proces náročný na energiu. Primárne náklady na energiu pochádzajú z elektriny potrebnej na prevádzkovanie rôznych strojov (mlyny, rezačky, dopravníky) a paliva (uhlie, zemný plyn alebo olej) potrebný na výrobu pary pre autoklávy.

Údržba: Pravidelná údržba všetkého strojového zariadenia je nevyhnutná na zabránenie porúch a zabezpečenie dlhodobej účinnosti. To zahŕňa rutinné služby a náklady na výmenu opotrebovaných dielov.

Nástroje a režijné náklady: Medzi ďalšie prevádzkové náklady patrí voda, dane, poistenie a administratívne výdavky.

NI a ziskovosť: Faktory ovplyvňujúce ziskovosť

Návratnosť investícií (NI) a celková ziskovosť výrobnej linky AAC Block sú ovplyvnené viacerými faktormi:

Účinnosť výroby: Kľúčom je maximalizácia výstupu pri minimalizácii odpadu. Dobre navrhnutá výrobná linka s vysokou úrovňou automatizácie a spoľahlivým zariadením bude mať vyššiu účinnosť výroby.

Trhová cena: Predajná cena blokov AAC je určená regionálnym dopytom po trhu, konkurenciou a nákladmi na alternatívne stavebné materiály.

Náklady na suroviny: Efektívne riadenie dodávateľského reťazca a schopnosť zdroja materiálov za konkurencieschopnú cenu môžu výrazne ovplyvniť spodný riadok.

Energy Management: Implementácia technológií a postupov úspory energie môže pomôcť znížiť jeden z najväčších prevádzkových výdavkov.

Kvalita produktu: Výroba vysokokvalitných blokov, ktoré neustále spĺňajú priemyselné normy, môže ovládať lepšiu cenu a vybudovať silnú povesť značky.

Kľúčové úvahy o výbere výrobnej linky AAC bloku

Kapacita: Zodpovedajúce výrobe s dopytom po trhu

Úroveň automatizácie: Vyváženie nákladov a efektívnosti

Technológia: Najnovší pokrok vo výrobe blokov AAC

Reputácia dodávateľa: Výber spoľahlivých výrobcov zariadení

Kontrola kvality pri výrobe blokov AAC

| Štádium kontroly kvality | Kľúčové testy / body | Účel | Bežné problémy a prevencia |

|---|---|---|---|

| Kontrola surovín | Jemnosť kremičitého piesku, čistota vápna, kvalita cementu | Zaistite, aby suroviny spĺňali špecifikácie | Materiály neštandardných môžu spôsobiť nerovnomernú pevnosť alebo hustotu, čo ovplyvňuje konečnú kvalitu produktu |

| Rozmerová presnosť | Zmerajte dĺžku, šírku, výška (± 1,5 mm) | Zaistite správne prispôsobenie výstavby a znížte využitie malty | Zle kalibrované strihové stroje alebo nerovnomerné rozšírenie „zeleného koláča“ |

| Pevnosť | Testovacia kapacita zaťaženia v kompresnom stroji | Zaistite bezpečnosť pre steny s nosením alebo bez nákladu | Nesprávne pomery surovín alebo nestabilné podmienky autoklávovania |

| Hustota | Zvyčajne 400 - 800 kg/m³ | Vyhodnotiť ľahké a izolačné vlastnosti | Nekonzistentné pomery zmesí alebo nerovnomerná teplota/tlak v autokláve |

| Tepelná vodivosť | Zmerajte odpor prenosu tepla | Posúdiť izoláciu | Materiálne nezrovnalosti alebo nesprávne autoklácie |

| Sušenie zmršťovania | Zmerajte zmršťovanie po sušení | Zabráňte praskaniu steny | Nesprávna zmes, rezanie alebo vytvrdzovanie |

| Absorpcia vody | Zmerať absorpciu vody | Zabezpečiť výkon a trvanlivosť | Vysoká absorpcia znižuje dlhodobú trvanlivosť |

| Testovanie hotového produktu | Testovanie vzorky všetkých kľúčových vlastností na dávku | Zaznamenajte údaje a analyzujte trendy | Zanedbanie testovania môže oddialiť detekciu defektov |

Záver

Blokový priemysel AAC je na ceste nepretržitej inovácie, ktorý je spôsobený globálnym tlakom na udržateľnosť, zvyšujúcim sa dopytom po dostupnom bývaní a rýchlym technologickým pokrokom. Tieto trendy pretvárajú, ako sa vyrábajú a používajú bloky AAC, čo sľubuje efektívnejšiu a ekologickejšiu budúcnosť pre stavebný sektor.

Technologický pokrok: Automatizácia a AI

Pokročilá automatizácia a robotika: Aj keď je automatizácia už kľúčovou črtou moderných rastlín AAC, ďalšia generácia uvidí sofistikovanejšiu robotiku. Roboty budú vykonávať širšiu škálu úloh, od presnej manipulácie s materiálom a stohovaním po zložité balenie a kontrolu kvality. To znižuje ľudské chyby, zvyšuje rýchlosť výroby a zvyšuje bezpečnosť.

Kontrola kvality riadenej AI: AI a strojové učenie budú revolúciou v oblasti kontroly kvality. . Systémy poháňané AI s kamerami a senzormi s vysokým rozlíšením budú schopné okamžite zistiť aj tie najmenšie defekty na blokoch, keď sa pohybujú po výrobnej linke. To umožňuje úpravu procesu v reálnom čase, zabezpečenie konzistentnej kvality a minimalizáciu odpadu.

Prediktívna údržba: Namiesto dodržiavania harmonogramu údržby AI a analýzy údajov umožní prediktívnu údržbu. Senzory na zariadení budú monitorovať výkon a predpovedajú, kedy zlyhá komponent, čo umožní proaktívnu údržbu skôr, ako dôjde k nákladnému rozpadu.

Udržateľné postupy: inovácie v ekologickej výrobe

Odpadový materiál ako surovina: Výskum prebieha s cieľom zvýšiť používanie recyklovaných materiálov a priemyselných vedľajších produktov. Používanie popolčeka je už bežné, ale budúce inovácie môžu zahŕňať začlenenie ďalších tokov odpadu, ako je drvené sklo alebo určité typy plastu, aby sa vytvorili hybridné materiály, ktoré sú ekologické a vysoko výkonné.

Nižšia spotreba energie: Budúce rastliny sa zameriavajú na optimalizáciu využívania energie, najmä v energeticky náročnom procese autoklávovania. Pri znižovaní celkového dopytu do energie v továrni budú kritické inovácie v technológii kotla a systémov na regeneráciu odpadu.

Uhlíková neutrálna výroba: Konečným cieľom tohto odvetvia je dosiahnutie výroby neutrálnej uhlíka. To by mohlo zahŕňať využitie obnoviteľných zdrojov energie na napájanie rastliny, sekvesovanie emisií uhlíka a vývoj nových receptov, ktoré používajú spojivá s nižším uhlíkom.