Vývoj v Výrobná linka blokov AAC predstavuje kritický vývoj v modernej výrobe stavebných materiálov. Tento systém, zameraný na automatizáciu, energetickú účinnosť a udržateľné stavebné materiály, premieňa bežné suroviny na ľahké, vysokovýkonné bloky vhodné pre rôzne architektonické aplikácie.

Pochopenie výrobnej linky bloku AAC

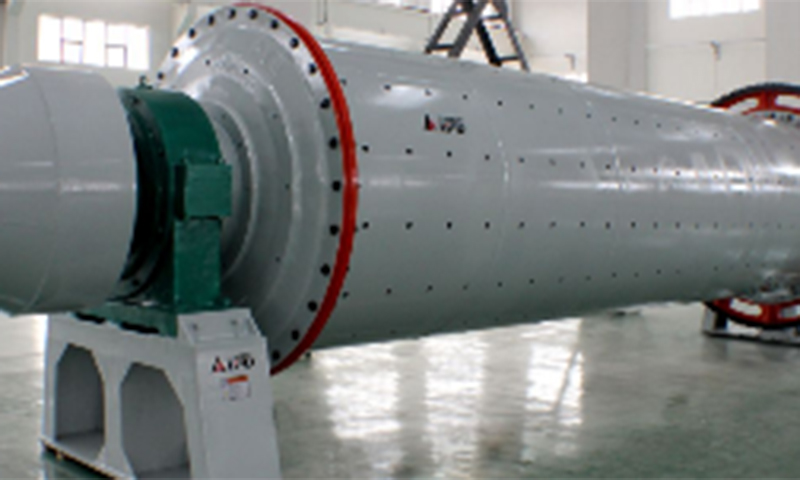

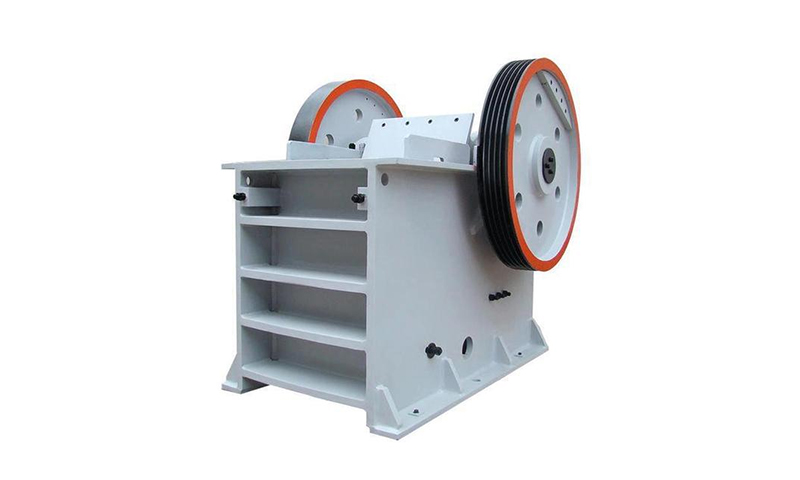

Výrobná linka blokov AAC sa týka plne integrovaného výrobného systému určeného na výrobu autoklávovaných blokov z pórobetónu. Proces zahŕňa dávkovanie, miešanie, liatie, predbežné vytvrdzovanie, rezanie, autoklávovanie a balenie. Každá fáza je koordinovaná prostredníctvom automatizácie, aby sa zabezpečila konzistentnosť a rozmerová presnosť. Na rozdiel od tradičnej výroby betónu používa stroj na výrobu blokov AAC jedinečnú kombináciu vápna, cementu, popolčeka, hliníkového prášku a vody na vytvorenie pórobetónu prostredníctvom kontrolovanej chemickej reakcie.

Táto linka nie je len súborom strojov, ale systematickým procesom optimalizovaným pre úsporu energie a efektívnosť materiálov. Integrácia senzorov a programovateľných logických ovládačov (PLC) umožňuje nepretržité monitorovanie a automatické nastavenie počas každej výrobnej fázy. Výsledkom je spoľahlivý, vysoko účinný závod na výrobu blokov AAC schopný udržiavať jednotnú hustotu, tvar a pevnosť blokov v rámci šarží.

Hlavná funkcia: Automatizačný systém a jeho vplyv

Automatizácia je definujúcou charakteristikou moderného závodu AAC. Znižuje ľudské chyby, zvyšuje stabilitu výroby a minimalizuje odpad. Od manipulácie s materiálom až po vytvrdzovanie, plne automatická výrobná linka AAC blokov zaisťuje, že každý krok spĺňa kvalitatívne parametre s minimálnym ručným zásahom.

Pri tradičnej výrobe blokov sa často vyskytujú nezrovnalosti v dôsledku zmien v zmiešavacích pomeroch a časoch vytvrdzovania. Automatizácia to rieši digitalizáciou kontroly nad vstupom surovín, načasovaním reakcie a riadením teploty. Okrem toho automatické systémy spätnej väzby zisťujú odchýlky a opravujú ich v reálnom čase.

Proces automatizácie zvyšuje efektivitu v niekoľkých dimenziách:

presnosť: Presné meranie vápna, cementu a popolčeka zabraňuje nerovnováhe materiálu.

Časová optimalizácia: Nepretržitá výroba minimalizuje prestoje a urýchľuje výstupné cykly.

Energetická účinnosť: Automatické systémy upravujú teplotu a tlak v autokláve, čím znižujú zbytočnú spotrebu energie.

Konzistencia kvality: Rovnomerné prevzdušňovanie a vytvrdzovanie zaručujú štandardizovanú hustotu a pevnosť v tlaku.

Prehľad výrobného procesu

Pre lepšie pochopenie automatizačnej logiky nasledujúca tabuľka ilustruje kľúčové fázy procesu výroby bloku AAC a ich príslušné riadiace mechanizmy v rámci automatizovaného nastavenia:

| Etapa | Popis procesu | Funkcia automatizácie | Výsledok |

|---|---|---|---|

| Príprava surovín | Odmerané a zmiešané vápno, cement a popolček | Automatizovaný dávkovací a dávkovací systém | Presný pomer zmesi |

| Miešanie kalov | Zavedený hliníkový prášok a voda | Digitalizované ovládanie rýchlosti a času miešania | Stabilná prevzdušňovacia reakcia |

| Nalievanie a predtvrdnutie | Kaša sa naleje do foriem na expanziu | Senzory teploty a vlhkosti | Jednotné rozšírenie bloku |

| Rezanie | Polotuhá hmota narezaná na štandardné veľkosti | PLC riadený rezací rám | Presný rozmer bloku |

| Autoklávovanie | Bloky vytvrdzované pod tlakom pary | Jednotka riadenia tlaku a času | Zvýšená pevnosť a odolnosť |

| Balenie | Hotové bloky naskladané a zabalené | Robotický manipulačný systém | Efektívna logistická pripravenosť |

Každá z týchto fáz je optimalizovaná pre produktivitu. Synchronizácia medzi mechanickým pohybom a digitálnym ovládaním zaisťuje prevádzkovú stabilitu. Takáto presnosť znižuje straty energie a plytvanie materiálom, čím sa zvyšuje profil udržateľnosti závodu na výrobu blokov AAC.

Environmentálne a ekonomické výhody

Výrobná linka blokov AAC prispieva súčasne k ochrane životného prostredia a znižovaniu nákladov. Výrobný proces vytvára minimálny odpad a zvyškové materiály možno recyklovať späť do zmesi. Autoklávovaný stroj na výrobu pórobetónových blokov spotrebuje menej energie na jednotku produktu v porovnaní s tradičnými pálenými tehlami, čo z neho robí preferovanú voľbu pre nízkouhlíkové konštrukcie.

Ľahká povaha blokov AAC navyše znižuje náklady na dopravu a konštrukčné zaťaženie v budovách. Automatizačný systém ďalej prispieva k trvalej udržateľnosti znížením závislosti od pracovnej sily a zabezpečením energeticky efektívnych prevádzkových cyklov. Táto synergia medzi environmentálnym výkonom a automatizáciou stavia blokovú výrobnú linku AAC ako investíciu do budúcnosti pre výrobcov stavebných materiálov.

Technologická integrácia a inteligentné riadenie

Pokročilé výrobné zariadenia blokov AAC teraz zahŕňajú inteligentné výrobné technológie. Inteligentné senzory monitorujú výrobné údaje v reálnom čase, čo umožňuje prediktívnu údržbu a optimalizáciu procesov. Použitie systémov priemyselného internetu vecí (IIoT) umožňuje vzdialený dohľad a analýzu údajov, čím sa zabezpečí, že závod AAC bude fungovať podľa parametrov.

Najmä automatizované rezacie a autoklávovacie sekcie ťažia z tejto integrácie. Algoritmy strojového učenia dokážu predpovedať miery expanzie blokov a podľa toho upraviť objem formy, čím sa minimalizujú chybné produkty. Podobne sa priebežne analyzujú teplotné a tlakové krivky v autokláve, aby sa zachovala konzistencia vytvrdzovania. Takáto inteligentná automatizácia zvyšuje celkový štandard kvality závodu na výrobu blokov AAC.

Efektívnosť výroby a kontrola kvality

Kontrola kvality pri výrobe blokov AAC závisí od presnosti automatizácie. Digitálny monitorovací systém zaisťuje jednotnú hustotu a pevnosť v tlaku vo všetkých produktoch. Znižovaním variácií v podávaní surovín a načasovaní reakcií plne automatická výrobná linka blokov AAC minimalizuje zmetkovosť a zvyšuje výkon.

Aby sa zachovala konzistentná kvalita, systém používa v každej fáze reguláciu v uzavretej slučke. Senzory detegujú anomálie vo viskozite kalu, tvorbe plynu alebo tolerancii rezania a automaticky upravujú príslušné parametre. Táto úroveň kontroly umožňuje výrobcom vyrábať bloky, ktoré dôsledne spĺňajú medzinárodné stavebné normy.

Porovnávacia výhoda oproti tradičným systémom

V porovnaní s konvenčnou výrobou betónových blokov ponúka automatizovaný závod AAC vyšší stupeň účinnosti a udržateľnosti. Výrobná linka na výrobu ľahkých betónových blokov nielen znižuje výrobné náklady, ale tiež zlepšuje výkonnosť konštrukcie.

Porovnateľné výhody možno zhrnúť takto:

| Aspekt | Tradičná bloková línia | Výrobná linka bloku AAC |

|---|---|---|

| Spotreba energie | Vysoká (tvrdnutie v peci) | Nízka (systém parného autoklávovania) |

| Materiálová efektívnosť | Mierne | Vysoká vďaka automatizácii |

| Pracovná požiadavka | Vysoké manuálne zapojenie | Minimálne vďaka automatizácii |

| Hmotnosť bloku | Ťažký | Ľahký, ľahká manipulácia |

| Vplyv na životné prostredie | Vysoké emisie CO₂ | Nízke emisie a recyklovateľné materiály |

Budúce vyhliadky výroby blokov AAC

Globálny posun smerom k trvalo udržateľným stavebným postupom naďalej rozširuje dopyt po výrobných linkách blokov AAC. Očakáva sa, že budúce systémy budú integrovať viac digitálnej inteligencie, čím sa zvýši presnosť a ešte viac znížia prevádzkové náklady. Vďaka rozvoju automatizácie procesov, ako je detekcia defektov v reálnom čase a adaptívne riadiace algoritmy, budú závody AAC autonómnejšie a efektívnejšie z hľadiska zdrojov.

Okrem toho budú na trhu pravdepodobne dominovať modulárne systémy strojov na výrobu blokov AAC, ktoré umožnia škálovateľné výrobné nastavenia prispôsobené rôznym veľkostiam projektov. Prijatie obnoviteľnej energie pre autoklávovanie a inteligentné logistické riešenia ďalej zosúladia výrobu blokov AAC s hnutím zelenej výroby.

Záver

Výrobná linka blokov AAC, definovaná svojim automatizovaným výrobným systémom, predstavuje novú éru v priemysle stavebných materiálov. Spojením presnosti, efektívnosti a environmentálnej zodpovednosti vytvára udržateľný základ pre modernú výstavbu. Jeho výhody založené na automatizácii – od riadenia zdrojov až po zabezpečenie kvality – ho stavajú ako dôležité riešenie pre vysoko efektívnu výrobu s nízkym dopadom.